Su Bazlı, Parlak Yüzey Veren Poliüretan Ayakkabı ve Terlik Kalıp Ayırıcılar

Su Bazlı, Parlak Yüzey Veren Poliüretan Ayakkabı ve Terlik Kalıp Ayırıcılar

Giriş

Poliüretan ayakkabı ve terlik üretiminde kalıp ayırıcılar önemli bir rol oynar. Bu ayırıcılar, kalıplanan poliüretanın kalıptan kolayca çıkmasını sağlar ve ürünlere istenilen yüzey özelliklerini kazandırır. Kalıplar genellikle alüminyum, çelik veya özel kaplamalı metal alaşımlardan yapılır ve poliüretan malzeme bu kalıpların içine dökülür. Kalıp ayırıcılar kalıp yüzeyine uygulandığında bir film oluşturarak kalıp ile dökülen poliüretan malzeme arasında yapışmayı azaltır. Uzun süredir solvent bazlı kalıp ayırıcılar kullanılmaktayken, çevre ve sağlık kısıtlamaları, su bazlı kalıp ayırıcıların geliştirilmesini teşvik etmiştir. Bu yazıda poliüretan malzemelerde yaygın bir uygulama alanına sahip terlik taban sektörü kalıp ayırıcıları ve çeşitleri, su bazlı parlak taban ayırıcıları ve Teknik Kimya’nın bu alanda sunduğu çözümler ele alınacaktır.

Terlik/Taban Sektöründe Kullanılan Kalıp Ayırıcılar

Terlik tabanları genellikle düşük yoğunluklu poliüretan hammadde ile üretilir. Kullanılan poliüretan malzemelerin kalıptan kolayca çıkabilmesi ve istenilen yüzey kalitesine sahip olabilmesi için kalıp ayırıcı seçimi oldukça etkilidir.

Terlik/Taban sektöründe kullanılan kalıp ayırıcılar genellikle su bazlı ve solvent bazlı olmak üzere iki ana kategoriye ayrılır. Solvent bazlı ayırıcılar genellikle iyi ayrılma performansı sunar ve kullanımı kolaydır. Solvent bazlı kalıp ayırıcılar farklı solventler ile üretilebildiğinden daha esnek bir kullanım imkânı sağlar.

Su bazlı kalıp ayırıcılar çevre dostu özellikleri ve düşük VOC (uçucu organik bileşenler) içeriği nedeniyle tercih edilir. Taşıyıcı medya su olduğundan dolayı yanıcı/parlayıcı değildir, bu da solvent bazlı kalıp ayırıcılara göre güvenli bir çalışma ortamı sağlar. Ayrıca su ile seyreltilebildiğinden dolayı daha ekonomik bir çözümdür.

Terlik/Taban sektöründe poliüretan malzemeden üretilen nihai ürünün yüzey özellikleri birçok parametre ile karakterize edilir. Üretilen tabanlar mat veya parlak özellikler gösterebilir. Bu karakteristik özellikler, kalıplama işlemi sırasında uygulanan kalıp ayırıcının kimyasal özelliklerine göre değişir.

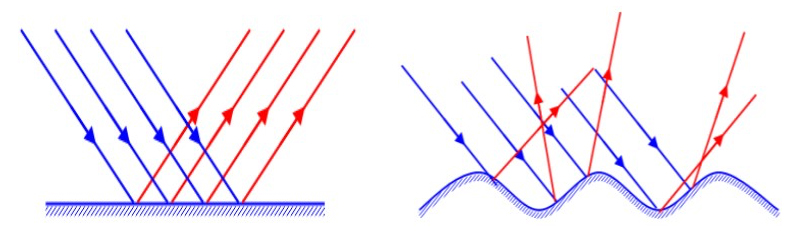

Bir yüzeyin parlaklığı, yüzeyin ışığı ne kadar ve nasıl yansıttığı ile ilgilidir. Yüzey pürüzsüzlüğü, ışığın yüzeyle etkileşimi, yüzey işlemeleri (cila, vernik uygulamaları, zımpara vb.) ışığın yansımasını etkiler. Bir maddeden düzgün yansıyan ışınlar daha çok ışın miktarına sahip olduğundan malzemeyi daha parlak gösterirken, malzeme yüzeyi bozulduğunda saçılma artar ve yansıyan ışın azaldığından malzeme mat görünür.

Şekil 1. Işığın Farklı Yüzeylerde Yansıması

Teknik Kimya’nın terlik/taban poliüretan sektörü için geliştirdiği çözümler kalıp yüzeyinde iyi yayılarak düzgün bir film oluşturur, bu sayede üretilen terlik/ayakkabı tabanları parlak yüzey özelliğine sahip olur.

Armaliz 30 – 1001 ve Armaliz 30 – 1005 su bazlı kalıp ayırıcıları terlik/taban sektörü için geliştirilmiştir. Dengeli ayırma sağlar. Çalışma ortamında stabildir, faz ayrımı gözlemlenmez. Bu serideki ürünler yanıcı ve parlayıcı olmadığından uygulama ortamını güvenli hale getirir. Kalıp yüzeyine spreyleme şeklinde uygulanır. Ürünlerimizin kullanıma hazır ve konsantre versiyonları mevcuttur.

| Ürün/Product | Özellikler/Properties |

|---|---|

| Armaliz 30 – 1001 | Taban/Terlik sektörü için geliştirilmiş kullanıma hazır, parlak yüzey özelliğine sahip su bazlı kalıp ayırıcı |

| Armaliz 30 – 1005 | Taban/Terlik sektörü için geliştirilmiş konsantre, parlak yüzey özelliğine sahip su bazlı kalıp ayırıcı |

Yazarlar:

- Burak Güleş – Kalıp Ayırıcı Ürün Yöneticisi

- Arzu Aytimur – ÜRGE Uzman Yardımcısı

Yazılar

- Çift Densite PU/PU İş Güvenlik Çizmeleri İçin Kalıp Ayırıcı

- Esnek Poliüretan Köpüklerin Geri Dönüşümü: Kimya Sektöründe Sürdürülebilirlik İçin Yöntemler

- Viskoelastik Poliüretan Sistemleri ve Su Bazlı Kalıp Ayırıcı Çözümleri

- Poliüretan Malzemelerin Sararma Eğilimi ve Sararma Önleyici Poliüretan Sıvı Renklendirici Teknolojileri

- Su Bazlı, Parlak Yüzey Veren Poliüretan Ayakkabı ve Terlik Kalıp Ayırıcılar